Статья «Нитинол (NiTi)». Дорогая экзотика или недорогой «perpetuum mobile»? На сайт «Perpetuum mobile» текст прислан 28 октября 2009 г.

| ||||||||||||||||

Нитинол (NiTi)Дорогая экзотика или недорогой «perpetuum mobile»?Найгель И.В.Преамбула:Сплавы с эффектом памяти формыСоветские металлурги Г.В.Курдюмов и Л.Г.Хандорсон в 1948 г. предложили сплав, наделенный способностью после значительных пластических деформаций восстанавливать первоначальную форму при нагреве до определенной температуры. В 1980 г. это изобретение было признано открытием и стало известно как эффект Курдюмова (эффект восстановления заданной конфигурации или эффект памяти формы). Описываемый эффект практически воспроизводится следующим образом. Предварительно заготовке из такого сплава, например, проволоке, придают требуемую форму. Затем ее нагревают и охлаждают. После чего ее выпрямляют. При последующем нагреве проволока обязательно примет свою первоначальную конфигурацию. Механизм этого явления до конца не ясен. Мартенситные реакции обратимы. При нагреве образца они идут в одну сторону, при охлаждении в обратную. Происходящее при мартенситных превращениях физические процессы столь сложны, что специалисты говорят о «генетических свойствах кристаллов». Несмотря на неполную ясность физического механизма этого явления, оно входит в нашу практическую жизнь. В 1958 г. впервые был получен сплав с эффектом памяти формы — нитинол. Нитинол — это сплав никеля и титана. Он достаточно сложен в производстве. Для достижения требуемой переходной температуры соотношение никеля и титана в сплаве должно выдерживаться с высокой точностью. У этого сплава фазовые переходы идут выше комнатной температуры, но ниже точки кипения воды. Если же никелид титана легировать железом, то диапазон температур простирается в интервале от комнатной до температуры кипения жидкого азота. Необходимая чистота производства обеспечивается за счет применения вакуумных печей и сложного вспомогательного оборудования. Поэтому широкое применение нитинола лимитируется его высокой стоимостью, а иногда и инертностью нашего мышления. Но поиски путей снижения стоимости производства нитинола продолжаются. И некоторые фирмы, например «Спешл металс корпорейшн» (США), намерены приступить к промышленному производству нитинола с приемлемой коммерческой стоимостью... Данный материал взят из свободного доступа (http://window.edu.ru/window_catalog/pdf2txt?p_id=1573&p_page=24).

Наиболее распространенные области применения нитинола сегодняКроме движителя, построенного в конце XX века американцем Бэнксом (solar-battery.narod.ru/nitinol.htm), других, реально воплощенных в металле «промышленных движителей» на основе нитинолового привода в мировой прессе не отмечено. Специалистам известно достаточно ссылок (более 1000 по разным источникам) о патентовании различных моделей нитиноловых актуаторов и движителей, но данные изобретения не двинулись дальше патентных заявок. Робототехника шагнула чуть дальше, используя микронные нитиноловые нити в качестве электронных мускулов. Чаще всего, как всегда, удивляют японцы. При пропускании через нитиноловую нить слабых токов, «мускулы» развивают усилия, в сотни раз превышающие человеческие.

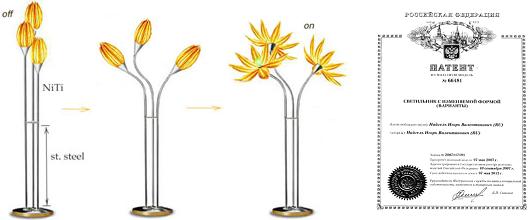

В качестве вспомогательных приложений нитинол используются в целом ряде устройств, конструкции которых предполагают перемещения, вызываемые теплом. Так, например, нитинол используется в устройствах противопожарной защиты, применяется для герметизации стыков летательных аппаратов, подводных лодок и предотвращения утечки радиации на атомных электростанциях. Соединения труб, изготовленных из сплавов с эффектом памяти формы, с соответствующими размерами стенок и муфтой с толщиной тела лишь Не отстает от процесса и космическая промышленность. Здесь разработаны «самораскрывающиеся» компактные антенны, изначально, на земле, плотно упакованные для удобства транспортировки в открытый космос. Широкое применение нитинол получил и в медицинской промышленности. Сегодня во всем мире стали хорошо известны бреккет-системы, применяемые для выравнивания измененного прикуса в стоматологии. Разработаны уникальные стенты для сосудистой хирургии, способные выдерживать от 10 до 20 миллионов циклов «сжатия-расширения» согласно утвержденному регламенту американской FDA и различные ортопедические приспособления, с дозированной корригирующей нагрузкой на область пораженной костной ткани. Потенциальные сферы применения нитинола (разработки автора материала)Электромеханический регулятор клиренса автомобиля Проблема экстренной регулировки клиренса автомобиля распространена в мире повсеместно, в случаях, когда необходимо преодолеть «трудные» участки дорожного пути в несколько километров (пригородное шоссе, размытое дождем, к примеру) и вернуть высоту дорожного просвета «на прежнее место». Варианты решения пневматических подъемников есть, но и жалоб на их эксплуатационную хрупкость так же предостаточно. В альтернативу пневматике, различные фирмы предлагают стойки амортизаторов с механическим способом подъема (резьба — гайка), но тут появляется масса НО, включая одинаковый уровень подъема при неравномерной изнашиваемости амортизаторов спереди и сзади, необходимость обеспечить доступ к гайке, путем снятия колеса... и маникюр, наконец. Решение с пружиной из нитинола может быть доступно любому автомеханику-сварщику. Учитывая эпизодичность эксплуатации данного привода, конструкция прослужит столько, сколько прослужат и амортизаторы до их замены. Управление в данном случае происходит кнопкой из салона, а время срабатывания — не более 1 мин. Дизайн бытовых светильников. Данный патент базируется на международном поиске, который не нашел аналогов применения технологии «двойной памяти никель-титановых сплавов» применительно к системам бытового освещения.

Попытки создания плафонов, использующих энергию нагрева лампы для деформации декоративных элементов (лепестков) не получили серьезного внимания со стороны заказчиков — компаний-производителей в силу некоторой ограниченности эффектов (лампа греет только в непосредственной близости). В этом патенте использован иной принцип нагрева, специальными тэнами и экономичными тепловыми кабелями. Такой подход к дизайну светильников создает возможность для широкого производства источников направленного света скрытого монтажа. Источники света будут «появляться» только при необходимости (варианты применения — медицинское освещение, автомобили, интерьерный минимализм в дизайне, ванные комнаты, аварийное освещение и т.д.). Учитывая частоту использования данных приспособлений (не более 1–3 раз в сутки), можно обеспечить длительную эксплуатацию нитиноловых труб, работающих на пределе допустимых норм мартенситных превращений, без существенного ущерба работоспособности конструкции ( Эффективность «нитиноловых приводов»Высокая эффективность различных актуаторов из никель-титановых сплавов убедительно доказана рядом крупнейших исследовательских институтов, изучающих процессы мартенситных превращений в различных модификациях данных сплавов уже на протяжении 30 лет. Так, например, по выводам японских ученых из компании «Фурукава», добавление в сплав незначительного количества меди (6%) позволяет увеличить «полезный рабочий ход актуатора» до 30 и более процентов. Эта особенность никель-титан-медного сплава сейчас активно внедряется в робототехнику. Насколько при таком режиме обратимы деформации — покажет время.

Большинство специалистов из разных стран едины во мнении, что пластины из титан-никелевых сплавов площадью «Нитиноловые» термомеханические ножницы

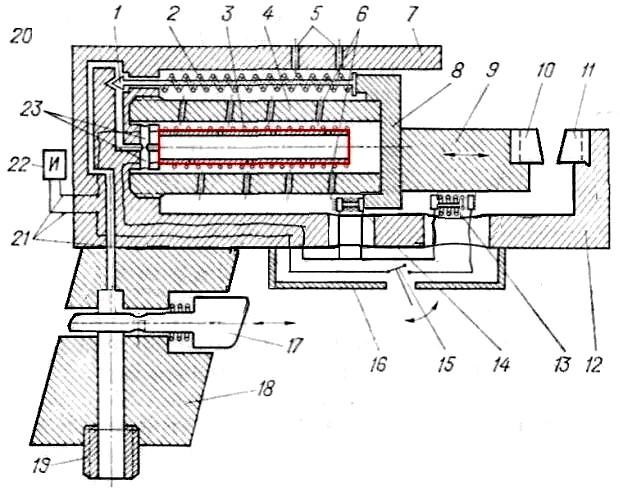

Из готовых эффективных решений, разработанных для промышленного применения, наиболее интересным является следующее: ...Большинство существующих конструкций устройств для резки металла имеет ограниченные технологические возможности. Даже лучшие из пневмо-гидравлических ручных ножниц могут разрезать листы металла толщиной не более 4-4,5 мм. Кроме того, все известные механизированные ручные устройства для резки металла достаточно трудоемки в изготовлении. С целью повышения эксплуатационных характеристик, а также уменьшения габаритов этого ручного инструмента новаторами А.И.Ентелем, М.К.Глозманом и В.И.Кривоноговым разработаны принципиально новые ножницы для резки и обработки листового металла.

Силовой орган ножниц представляет собой стержень, изготовленный из материала, обладающего способностью большого относительного удлинения при незначительном его нагревании. Это его свойство позволяет создавать большие рабочие усилия, передаваемые исполнительному органу — ножу либо пуансону, просекающему лист. В качестве материала для стержня используется нитинол (никелид титана), в котором содержится  К корпусу 7 ножниц прикреплена рукоятка 18 с отверстием 20 для прохода охлаждающего воздуха, подводимого к рабочей полости устройства через штуцер 19 и клапан 17. Внутри корпуса одним концом жестко закреплен силовой орган устройства, выполненный в виде полого стержня 4, обладающего эффектом памяти формы. Внутри стержня установлена электрическая спираль 3, соединенная кабелями 21 с источником электрического тока 22. На свободном конце стержня 4 жестко установлена головка 8 со штоком 9. На торце штока установлен нож 10 или пуансон. Выступ головки 8 в крайних положениях взаимодействует с конечными выключателями 13 и 14, соответственно работающими на выключение и включение электрического тока. Другой стороной выступа головка 8 взаимодействует с подпружиненным пружиной 2 золотником 1, открывающим в конце рабочего хода стержня 4 доступ охлаждающему воздуху, который подводится через каналы 23 и выбрасывается через отверстия 5 и 6. Нижняя часть корпуса заканчивается консолью 12 с установленным в ее пятке ножом 11 или матрицей. Коммуникации кабелей и общий выключатель электрической цепи 15 заключены в диэлектрический кожух 16, расположенный на корпусе.

В исходном, нерабочем состоянии стержень 4 имеет минимальную длину, и поэтому зазор между ножами 10 и 11 максимален. Для работы к штуцеру 19 подводят сжатый воздух от магистрали (давление

При нажиме на клапан подвода воздуха 17 и курок выключателя электроцепи 15 ток проходит через электрическую спираль 3. Последняя нагревается и передает тепло силовому органу устройства - стержню 4. При нагреве свыше

Нитинол и получение электроэнергии

Эта работа российских изобретателей, на мой взгляд, заслуживает пристального внимания потому, что наглядно иллюстрирует доступный для осмысления процесс и наталкивает на размышления о очевидности использования нитинола в качестве высокоэффективного электромеханического привода для генерации электроэнергии. Почему именно для электроэнергии? Потому что энергия, затраченная на нагрев металлического изделия, умещающегося на ладони, и потенциальная работа, произведенная этим изделием после нагрева несопоставимы, даже в том случае когда пруток нагревается электрическим источником мощностью

И когда мы имеем, пусть пока потенциальные, но 26.5 тонн развиваемого усилия в подвале собственного дома (заявленными авторами изобретения), то это несомненно лучше, чем монстр, запечатленный ниже на картинке справа. Попробуем, для начала, оценить усилие в 26.5 тонн с точки зрения стандартных величин, используемых для расчетов различных «вращательных» конструкций.

Из справки: Следовательно, в мм2 Нитинола при деформации, согласно работе авторов-разработчиков ножниц развивается усилие в 600 Ньютонов!

Пруток-актуатор изобретенных ножниц, при заявленных 26.5 тоннах генерируемого усилия, развивает уже чуть более Много это или мало?

Рассмотрим низкооборотный ветрогенератор. Предположим, что именно его мы хотели бы разместить в подвале собственного дома, в качестве автономного «производителя» электроэнергии. Низкооборотный означает, что без потери в эффективности выработки электроэнергии, данный генератор может использовать скорость вращения вала ротора от 100 до

«Домашняя» модель на 12 кВт (производство Англия-Китай): Из всех вводных спецификации нас интересует последняя — крутящий момент. Данный момент имеет размерность ньютон-метра (Н·м). 1 Н·м — момент силы, равной 1 Н, относительно точки, расположенной на расстоянии 1 м от линии действия силы.

Пусть радиус «маховика» нашего, теоретического, вращающего ротор генератора привода из нитинола составляет 1.2 метра. Сил в Ньютонах, казалось бы, предостаточно. Но не все так просто при организации перехода поступательного движения в энергию вращения. Точкой приложения сил вряд ли будет служить периферия маховика, усилие будет акцентировано недалеко от центра. Предположим, что диаметр оси, где расположится основное приложенное усилие

Умножаем Значит, произведенное нитиноловым прутком усилие, организующее крутящий момент ротора в восемь раз превышает усилие, необходимое для вращения генератора на 12 кВт. Вот и предварительный ответ на вопрос — много это или мало? Это много. Столько нам не надо.

Согласно спецификации тех же английских производителей, страгивающий момент для 30 кВт-ного генератора будет равен Попробуем теперь трансформировать «чудесную силу» короткого движения актуатора в плавное, постоянное вращение ротора генератора мощностью 30 кВт и попутно понять, «во что обойдется нагрев» нитинолового актуатора? Это будет всего лишь концепт генератора с нитиноловым приводом, базирующийся на достаточно разрозненных, общих данных (включая механические ножницы, безусловно). Посему, за некоторые чрезмерные допущения и технические неточности хотелось бы предварительно извиниться. Нам необходимо:

Нитиноловый импульсный электромеханический привод

Из технического описания полого нитинолового прутка термомеханических ножниц мы помним, что размеры актуатора были таковы:

Уменьшаем диаметр прутка вдвое, так как резать металл мы не будем, да и сдвигать с места 26.5 тонн, в бытовом приложении, особого смысла нет. Актуатор выполняется в виде сменного картриджа, для удобства самостоятельной его замены после срабатывания определенного кол-ва циклов, (на схеме ниже изображен условно) раз в 20-30 лет при цикличности нагрева, предположим, в О скорости нагрева и расчетной силе тока пока можно судить только косвенно. Прямых данных у нас нет. Есть только короткий абзац авторов ножниц: «Благодаря низким температурам, необходимым для подогрева стержня, источником энергии может служить, например, автономная аккумуляторная батарея, низковольтная электросеть, дросселируемый сжатый воздух, попутное тепло любых выхлопных газов».

Теплоемкость воды равна

Пусть расчетная мощность нашего нагревательного элемента-спирали, внутри уменьшенного нитинолового актуатора-пластины будет

Нам известно, что режим нагрева-охлаждения нитинолового актуатора +65..+40 -

Следовательно, мы можем с известной долей уверенности предположить, что хорошо организованный конвекционный нагрев позволит выйти на расчетные параметры — от 45 секунд до 1 минуты. Щадящий режим эксплуатации, так сказать. Но, тем не менее, запасемся дополнительным временем (+2 мин), так, на всякий случай... 5-киловаттный источник будет нагревать наш актуатор

Теперь попробуем «нарисовать» автономную установку по производству электроэнергии, расположив ее на борту среднего трехэтажного дома жилой площадью Начнем с трансформатора. В нем вся сила! Здесь уместно было бы вспомнить опыты Паскаля с 4-х метровой трубой и «порванной от давления воды бочкой». Увеличим диаметр трубы произвольно и водрузим ее в подвале дома примерно так:  Жизненный опыт подсказывает, что если дно емкости от давления не провалится сквозь пол, значит поршень примет на себя всю энергию Паскалевой трубы, и ситуация после нагрева и охлаждения актуатора из нитинола (в силу гравитации) будет выглядеть примерно так:  Остановимся на данной конструкции «трансформатора-мультипликатора» короткого усилия актуатора в длинный ход поршня...

Далее для запуска процесса производства электроэнергии нам потребуется пусковой автономный блок нагрева (на дальнейшей схеме он не показан). Стандартным решением для такого случая будут 2 обычные солнечные монокристаллические панели

Да собственно, и все... Так как аккумуляторы нам нужны лишь эпизодически, при запуске, их подзарядка — процесс длительный и плановый (при неработающем генераторе). Солнце когда-нибудь да выглянет и зарядит. При работающем генераторе подзарядка происходит в режиме, аналогичном подзарядке автомобильного аккумулятора. Поэтому детально останавливаться на этом блоке не будем. Есть пусковой ток и всё... Как данность... Теперь приступим к «сборке» всего воедино. Принципиальная схема нитиноло-гидравлико-пружинно-маховичного привода вращения вала генератораЗвучит разухабисто... На самом деле привод достаточно прост:

Безусловно, многие узлы обозначены лишь схематично (конфигурация актуатора, спираль, в качестве нагревательного элемента может быть успешно заменена высокоэффективным прямым нагревом, с подачей напряжения в 400В и мощностью Но суть установки в целом, отражена, полагаю, наглядно. Несколько смущает масса пресса, но вместо дорогого металла в качестве утяжелителя может быть использован засыпной песок. В данном случае, нас «не смущает» короткий ход актуатора при обратимой его деформации в 7% - 20% (20% заявленно у российских изобретателей). Будет 7% — хорошо. А 20% — еще лучше. В схеме мы имеем гидравлический пресс-мультипликатор мощного, но короткого усилия нитинолового привода, преобразуемый в энергию вращения вала генератора. То есть при работе гидравлического пресса создается выигрыш в силе, равный отношению площади большего поршня к площади меньшего. Малая сжимаемость жидкости обеспечивает практическое равенство объемов жидкости, переходящей из большого цилиндра в малый.

Площадь малого цилиндра Система охлаждения актуатора организуется за счет давления пресса на жидкость по капиллярным каналам внутри груза при его опускании.

Устанавливаем в подвале дома наш низкооборотный генератор на Монтируем маховик — накопитель энергии нитиноло-гидравлического актуатора. Полый диск маховика имеет одну важную особенность, он содержит внутри своего корпуса дополнительный аккумулятор — пружинный накопитель энергии.  Теперь попытаемся представить, что будет происходить при мощном, но коротком усилии актуатора.

Активизируем нагрев. Приподнимаем плиту массой 3 тонны на При движении малого поршня влево, за счет давления жидкости, зубчатая рейка передает линейно всю энергию возросшего давления жидкости зубчатому колесу, посаженному на ось маховика посредством обгонной муфты. Обгонная муфта входит в зацепление с осью и, в свою очередь, передает энергию поступательного движения упругим виткам пружины маховика. При обратном движении обгонная муфта позволяет зубчатой рейке актуатора двигаться свободно, без нагрузки.

Масса маховика 350 кг. По окончании поступательного движения актуатора, мы передали большую часть всей энергии маховику, превратив ее в запасенные силы упругости пружины, оставшуюся часть расходуем на попутные издержки любого механического преобразования. Процесс запущен. В результате мы имеем взведенную пружину маховика и потенциальную энергию вращения 350-килограммового стального диска радиусом В это период наш актуатор может спокойно восстанавливать свои силы для следующего «рывка». Плита, с помощью сил гравитации и вытесненной вверх охлаждающей жидкости взведет его в стартовое положение без избыточного давления, опустившись своей массой в конце движения на специальные ограничители. Актуатор отдыхает, а энергия, запасенная в пружинном аккумуляторе, постепенно выделяется, преобразуясь в кинетическую. Что мы имеем в итоге?

Очевидно, что имея после нагрева актуатора усилие в 3 тонно-силы опускающейся плиты, приложенные через гидравлику к жесткой ненапряженной пружине маховика в течение 2 мин, мы аккумулируем колоссальное количество энергии для вращения ротора генератора. В случае, когда диаметр звездочки оси равен

Если предположить, что точка приложения силы комбинированного привода вращения удалена от центра оси на

Когда мы учтем все потери на трение и прочие несовершенства, отняв у номинальных

Более того, если вернуться немного назад и сопоставить размеры актуатора в термомеханических ножницах с развиваемым ими усилием с нашими соотношениями — 3 тонны груза вместо 26 тонн и лишь вдвое уменьшенная длина и ширина актуатора, — то можно предположить еще большую оптимизацию размеров актуатора под заданную мощность работы и уменьшить интенсивность нагрева. Значит, в итоге мы имеем с одной стороны

С другой стороны имеем уже не мы: собрат — ветрогенератор РезюмеПускаться в размышления о «сверхединичности» данной системы мне бы не хотелось. Речь идет лишь о ее автономности и компактности. И повторюсь, что у меня не было изначальной задачи представить совершенно готовое решение вопроса на данных страницах. При публикации своих размышлений, основной мотивацией было желание некоторым образом «сдвинуть точку сборки» у ряда создателей (и заказчиков, безусловно) гигантских ветряных мельниц, змееобразных подводных, «понтонных», «подземных» и «космических» генераторов электроэнергии. Зачем эти монстры?.. Суть всех процессов в традиционном ДВС можно свести к банальному расширению вещества. Короткое, но мощное усилие при расширении. Остальное — вспомогательные механизмы. Промышленности известны экономичные гидравлические инструменты, развивающие за счет несжимаемости воды гигантские усилия. Остается лишь трансформировать усилие во вращение и запасти впрок. Склонность к гигантомании, безусловно, продиктована желанием разработчиков масштабных проектов зачерпнуть обеими горстями у растерянных правительств, но совершенно очевидно, что будущее энергетики не в громоздкой системе транспортировки электроэнергии на многие километры через океан, а в создании ряда автономных центров производства средней мощности, с организацией возможности локальных перетоков на случай аварии. При таком подходе Саяно-Шушенский эффект будет просто невозможен. Вполне вероятно, что где-то в своих размышлениях о «ветрогенераторе без ветра» я допустил технические ошибки. Но в сухом остатке:

Вот, собственно, и вся история... Ведущий российский производитель различных изделий из нитинола: http://www.mateks.ru/rus/niti.htm. Пружины для робототехники («микронные волоски») стоят порядка $15-18 за набор (можно попросить у зубных техников-ортодонтов). Стоимость актуаторов для производства электроэнергии (от сечения в мм) будет колебаться от $250 до $1000 c блоком нагрева. ♦ | ||||||||||||||||

| Обсудить На главную | ||||||||||||||||